摘要:在铸造生产中,有关铸造工艺的方法均是采用模数法、补缩液量法或热节圆法等,但这些方法在大

型铸钢件上是否适用还是部分适用,均值得探讨。笔者根据在工作中所遇到的一些问题,对大型铸钢件生

产中的补缩距离、冒口的要求以及浇注中的一些问题进行了探讨。

关键词:大型铸钢件;有效补缩距离;冒口

1 概述

在铸钢件的生产中,铸造工艺设计方法通常有模数法、补缩液量法或热节圆法,对补缩距离认为和铸

件断面厚度有关,但对于大型铸钢件,当铸件断面特别厚大时,用通常的工艺铸造设计方法是否能通用,

大件其凝固方式,补缩方式,工艺方案均存在着特殊性,因此对于通常的工艺方法并不完全适用。本文就

大型铸钢件在这些方面问题进行了探讨。

2 通常补缩系统的设计方法

对于铸钢件补缩系统的设计计算,通常认为模数法最准确,首先冒口的模数需要满足要求,其次计算有效补缩距离,最后需要校核补缩液量。

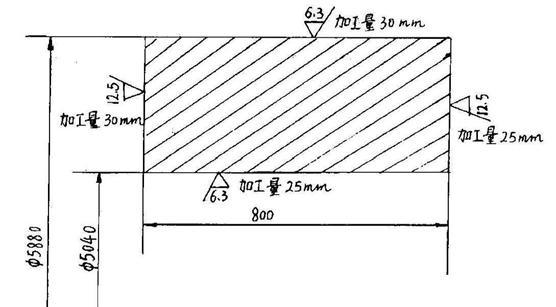

(1)计算铸件需补缩部位的模数 Mc

铸件的模数计算一般比较复杂,通常将其简化为简单的几何体进行计算,如图 1 所示,但随着计算机技术的发展,这一项工作变得越来越简单,通过计算机三维制图,可以较方便地确定出铸件的模数。

(2)冒口的模数要大于铸件的模数

通常将铸件模数放大 20%,该值就是所需冒口的模数,即 Mf=1.2Mc。通过此计算所得到的冒口要求模数,通过查找相应资料(如铸造手册、材料供应商的产品资料等)就可以初步确定冒口的尺寸。

(3)有效补缩距离要达到铸件致密,冒口的补缩通道必须通畅,为此可能需要多个冒口,这牵涉到了冒口的补缩距离问题,冒口的补缩距离与被补缩铸件的壁厚有关,又根据有无末端区和有无冷铁分成了如图 2 所示的四种情况。

图 1 简单体的模数计算公式

图 2 有效补缩距离

(4)补缩液量

当冒口满足了比铸件后凝固,保证了有通畅的补缩通道,还必须保证冒口有足够补缩的金属液。

补缩液量与冒口的大小有关,但冒口的补缩效率对其有着至关重要的影响,补缩效率高——同样体积

的冒口可提供的金属液量大,能补缩更大的铸件。反之亦然。

通常各种类型冒口的补缩效率大致为:

砂冒口:8~12%;

普通保温冒口:可能 15~18%;

发热保温冒口:28%~35%。

对于普通保温冒口和发热保温冒口来说,冒口尺寸越大,则补缩效率越小,应该取下限值。

3 常规补缩方法

在通常的铸件生产中,对于补缩系统一般为下述两种方式:

(1)砂冒口补缩(图 3):这种方式冒口很大,工艺出品率较低,一般为 45~50%左右。切割打磨工作量较大。

图 3 割下后的砂冒口 图 4 普通保温冒口套

(2)普通保温冒口:普通保温冒口,特别是大型冒口(图 3)保温性能较低,由此也造成了冒口相对较大,工艺出品率较低,一般在 55%左右。虽较砂冒口有所减小,成本有所降低,但总体来说,成本还是处于较高水平。

4 高效发热保温冒口的补缩方案

采用高效发热保温冒口,能有效地提高补缩效率,提高工艺出品率以降低铸造生产成本。

(1)发热保温冒口的模数放大系数

当选用发热冒口时,由于冒口的发热作用,对冒口的实际模数有扩大效应,也就是在冒口几何尺寸决 定的模数基础是有放大系数——模数放大系数,我们生产的发热保温冒口的模数放大系数根据冒口大小的不同,通常可高达:1.28~1.45。

(2)发热保温冒口的补缩效率

发热保温冒口的补缩效率较高,就我们的产品而言,发热保温冒口主要种类有以下几种(见图 5),其

相应的补缩效率为:

图5 发热保温冒口种类

HF系列发热冒口(直径小于150mm的暗冒口,补缩效率为:33~35%)。

XL系列直筒型、缩颈型、斜颈型,冒口直径在150mm~400mm,补缩效率为:28~33%。

发热保温板(冒口直径在400mm以上,此类冒口随着尺寸的不断加大,其壁厚也不断加大)其补缩效率一般可达:25~28%。

5 存在的主要问题

上述对于铸钢件补缩中的方法,在长期的常规生产实践中均得到了证实,是正确可靠的,当铸件壁厚 变得厚大,铸件重量变得巨大时,这些通用的法则是否完全适用,这是一个需要探讨的问题,主要有以下几方面。

5.1 补缩距离问题

对于厚大断面铸钢件,典型件如轮带、大法兰,铸件重在 50 吨以上,断面厚大在 500mm 以上,在此种

情况下,冒口的补缩距离是否还适用?下面以轮带为例,对此进行探讨。 轮带是水泥行业设备用的一种主要铸件,其形状相当简单,只是一个简单的圆环。单件重量大,单件

重通常在 50 多吨。目前铸造生产的轮带一般都需要进行超声波探伤,合格等级通常为二级。 工艺方案探讨:在轮带的铸造生产中,笔者曾在华南、华东、华中等不同地区的不同铸造工厂尝试过

以下多种主案生产轮带,具体情况阐述如下: 方案一:采用分散冒口,采用理论上的补缩液量和有效补缩距离的理论进行工艺设计,铸件重 58 吨,

如图 6 所示。

图 6

(1)模拟分析 对此件用前述方法进行工艺设计得应用 8 个冒口进行补缩,满足了模数、补缩液量、补缩距离的要求。

对此工艺应用 MAGMA 进行模拟分析,模拟结果如图 7 所示。

图 7 模拟结果

( a) (b)

从模拟结果可以看到,在冒口与冒口之间存在着缩孔。而在实际生产中对铸件进行超声波探伤,其结 果也发现冒口与冒口中间存在着缩松,对此并对铸件进行了解剖,发现确有缺陷存在,如图 8 所示。

图 8

通过分析认为主要是水平方向的补缩距离不够造成,首先可用增加冒口数量的方法解决,故对该件采 取增加冒口数量,冒口数量从 8 个一直增加到 16 个,但从超探结果来看,尽管使用了 16 个冒口,冒口间 距离只有 100mm 左右,但冒口与冒口之间仍有缺陷存在,工艺方案均应用了 MAGMA 进行模拟分析,下面对 每个工艺的分析进行简要说明。

(2)冒口工艺

当设计采用 16 个发热保温冒口,冒口间距仅 300mm,但从模拟结果看,冒口间仍有缩孔存在。如图 9所示。

图 9

(3)整圈冒口

根据上面的模拟情况,感觉到用分散冒口,很难避免冒口间的缩松,对于轮带这样的厚大件来看,冒

口的水平补缩距离似乎没有。为此采用整圈冒口工艺进行分析。模拟分析的结果如图 10 所示,从模拟结 果可以看出,冒口的下面没有问题,铸件没有了缩松缺陷。但这同时也带来了另一个问题,冒口的切割和 打磨的难度加大了,加大了工作量,自铸件工艺出品率并没有提高多少,轮带用普通保温冒口时的的工艺 出品率 48%提高到用发热保温冒口时的 62%。

图 10

(4)整圈分成 4 段

为了避免整圈冒口的不足,探讨采用整圈冒口分成 4 段的方法,采用整圈的方法,以及采用腰形冒口, 冒口间必乎挨着的方法进行了分析,根据上面的情况,采用 4 段冒口的工艺,每段冒口间的间隙为 370mm 。

从图 11 的模拟结果可以看出,在冒口间隙的中间,还是有缩松存在,但冒口下没有。

图 11

针对上面这种情况,如图 12 在轮带底部,冒口间隙处加了一块冷铁,然后对工艺进行再次模拟,模

拟表明,缩松明显减小,但仍然存在。

图 12

(5)腰形冒口

图 13

从上面的工艺分析和实际生产结果看,对于轮带这样的厚大断面铸钢件,冒口水平方面的补缩距离和 通常的理论存在着相当大的出入。可以认为厚大断面铸钢件的水平方向补缩距离几乎没有。

5.2 冒口壁厚问题

大型铸钢件冒口尺寸很大,在这种情况下,冒口套对于冒口内钢水的保温发热效果究竟有多大,这值

得研究,在一般情况下,发热保温冒口制造商建议在 650mm 以下用 30 ㎜厚的发热保温冒口,在 650-900mm

用 60 ㎜厚的保温板,而对于 1000 ㎜发上的用 90mm 厚的保温板。但在 1000mm 以上的冒口通用 90mm 厚的 冒口有些不太合理,应随着冒口尺寸的增大,冒口壁的厚度将进一步加大,应该有 120mm 或 150mm。

另外当前市场上供应的大冒口材料通常是保温板,如 FOSECO 的 Kalboad,中福公司 Flyboad 等,而这 些保温板的厚度只有 30mm 厚和 60mm 厚两种,当要大于 60mm 时,要用 2 层或更多层,但多用一层时,铸

造厂在制作冒口时存在困难,内层保温板需要固定,很容易倒下。 针对这一问题,中福铸造材料公司制作了大冒口专用发热保温材料,冒口壁的厚度有 90mm,120mm 以

及根据需要更厚的发热保温冒口,满足各种尺寸的大冒口的要求。

5.3 浇注方法问题

大型铸钢件的浇注工艺,通常有冒口的专用浇口,当钢水上升至冒口高度 2/3 左右时,再将钢包移至

冒口专用浇口点冒口。如图 14,在冒口中有专用浇口。

绝对避免直接从冒口顶部补浇钢水的操作。特别是铸件只有一个冒口时。

图 14

6 结束语